Сухие огнепреградители - защитные устройства на трубопроводах, которые свободно пропускают поток газов через твердую огнезащитную насадку, но задерживают (гасят) пламя. Их защитное действие основано на явлении гашения пламени в узких каналах.

Эффект гашения пламени в узких каналах известен с 1815 г., когда его открыл Гемфри Дэви - изобретатель безопасной рудничной лампы. Дэви установил, что пламя метано-воздушной смеси не проходит через трубку диаметром 3,63 мм и что металлическая трубка более эффективна, чем стеклянная. Позже {в 1883 г.) французские ученые Мёлляр и Ле Шателье установили независимость процесса гашения от материала огнепреградителя.

Уменьшение размера (диаметра) канала, в котором происходит горение газовой смеси, ведет к увеличению удельных теплопотерь в сравнении с тепловыделениями, приходящимися на объем горящей смеси, понижению температуры горения в зоне реакции, снижению скорости реакции и уменьшению скорости распространения пламени. Когда потери тепла из зоны горения достигают определенной критической величины, температура горения и скорость реакции настолько уменьшаются, что дальнейшее распространение горения смеси в узком канале становится невозможным. Именно такие условия и создаются в огнепреградителе.

Огнепреградители могут быть в виде сеток или насадок (рис. 8.1). Насадки из гранулированных тел (шариков, колец, гравия и т. п.) или волокон (стеклянной ваты, асбестовых волокон и т. п.) образуют каналы криволинейной формы. Насадки в виде пластин из гофрированной фольги, спирально свернутых лент и т. п. образуют каналы треугольной, прямоугольной или другой формы сечения. Насадки в виде пластин из металлокерамики и металловолокна имеют капиллярные каналы.

Диаметр канала насадки или отверстия сетки огнепреградителя, при котором тепловыделение от горящей смеси будет равно теплопотере, называют критическим диаметром d Kp . Защита от распространения пламени достигается в канале, диаметр которого меньше критического

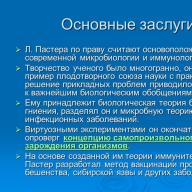

Рис. 8.1. Схемы огнепреградителей: а - с горизонтальными сетками; б - с вертикальными сетками;

в - с насадкой из гравия, шариков, колец; г - с кассетой из ленты с прямыми гофрами; д - с кассетой из ленты с наклонными гофрами; е - с металлокерамической насадкой; / - корпус; 2 - пламегасящий элемент

Этот размер (диаметр) канала называют гасящим d. Расчет огнепреградителя и заключается в определении критического и затем гасящего размера канала. Соотношение между критическим и гасящим размерами, а также конструктивные особенности огнепреградителя выбирают с учетом соответствующих экспериментальных данных.

Известны различные принципы и методы расчета огнепреградителей, основанные на различных предположениях о механизме теплопотерь из зоны пламени и гашения пламени.

Метод Я. Б. Зельдовича в отечественной практике является общепринятым, но не распространяется на особые условия горения, когда не происходит теплоотвода в нагретые стенки канала.

сущность защитного действия;

определение критического диаметра канала;

схемы устройства огнепреградителей;

требования к размещению и эксплуатации.

особенности их использования на газовых и жидкостных линиях.

Сухие огнепреградители.

Сухие огнепреградители применяют для защиты трубопроводов без жидкой фазы, в которых в определенные периоды работы может образоваться горючая концентрация паров или газов с воздухом, а также для защиты линий с веществами, способными разлагаться под действием давления, температуры и других факторов.

Сущность защитного действия сухих огнепеградителей.

Сущность защитного действия сухих огнепреградителей заключается в гашении пламени в узких каналах, которое обусловлено ростом интенсивности теплопотерь по сравнению с тепловыделением в результате увеличения удельной поверхности фронта пламени.

Когда скорость теплопотерь по сравнению со скоростью тепловыделения достигает критической величины, то температура горения, а значит и скорость химических реакций в зоне горения, уменьшается настолько, что распространение горения (фронта пламени) по горючей смеси в узком канале становится невозможным.

Именно такие условия и создаются в сухих огнепреградителях.

Пламя, распространяясь по горючей смеси, входит в насадку огнепреградителя, состоящую из большого числа узких каналов, где оно разбивается на множество малых пламень, которые в узких каналах распространяться не могут.

Схемы устройства огнепреградителей .

Для расчленения живого (проходного) сечения защищаемого трубопровода на семейство узких каналов в огнепреградителях используют различные насадки в виде пучка трубок, сеток, гранул, колец, волокон (металлических, стеклянных, асбестовых) металлической керамики и т.п. Насадки располагают в корпусе огнепреградителя.

Диаметр корпуса огнепреградителя для уменьшения гидравлического сопротивления имеет увеличенный размер по сравнению с диаметром защищаемого трубопровода.

Для надежного соединения корпуса огнепреградителя с трубопроводом по обе стороны его имеются фланцы, диаметр которых соответствует диаметру защищаемого трубопровода.

Схемы основных видов огнепреградителей представлены на рисунке 1.

Рис.1. Схемы основных видов огнепреградителей

а – с горизонтальными сетками; б – с вертикальными сетками; в – с гравием; г – со спирально свернутыми вместе гофрированной и плоской лентами; д – с металлической насадкой.

1 - корпус; 2 - пламегасящая насадка; 3 - решетка; 4 – опорные кольца

Критический диаметр канала насадки огнепреградителя.

Диаметр канала насадки огнепреградителя, при котором в зоне горения устанавливается тепловой баланс (равенство) между тепловыделением и теплопотерями, называют критическим диаметром d кр .

Этот диаметр определяют расчетным путем. Он зависит от свойств горючей смеси, концентрации, начальной температуры и давления. Расчет критического диаметра вы можете посмотреть в .

Действительный (гасящий) диаметр канала насадки огнепреградителя берется меньше и с учетом коэффициента запаса составляет 0,5-0,8 d кр .

С другими видами конструкций огнепреградителей можно познакомиться .

Требования к размещению и эксплуатации.

Итак, сухие огнепреградители чаще всего защищают газовые и паровоздушные линии, в которых по условиям технологии или при нарушении нормального режима работы могут образоваться горючие концентрации (дыхательные линии резервуаров, мерников, промежуточных емкостей, напорных баков и подобных им аппаратов с ЛВЖ, а также с горючими жидкостями, нагретых до температуры вспышки и выше).

Сухие огнепреградители защищают стравливающие линии и продувочные линии рекуперационных установок; линии, идущие от аппаратов и емкостей на факел; линии газовой обвязки резервуаров с ЛВЖ и т.п.

Сухими огнепреградителями защищают также линии с наличием веществ, способных разлагаться под воздействием давления, температуры и других факторов.

Жидкостные огнепреградители (гидравлические затворы).

Сущность защитного действия.

Гашение пламени в гидрозатворах происходит в момент прохождения (барботажа) горящей газопаровоздушной смеси через запирающий слой жидкости в результате дробления ее на тонкие струйки и отдельные пузырьки, в которых оказывается в расчлененном виде фронт пламени.

Суммарная теплоотдающая поверхность пламени при этом увеличивается.

В результате так же, как и в сухих огнепреградителях, в зоне реакции создаются условия для превышения интенсивности потерь тепла над интенсивностью тепловыделения.

Для парогазовоздушных линий в качестве запирающей жидкости используют воду, а в жидкостных линиях используют транспортируемую жидкость.

Для повышения эффективности огнетушащего действия жидкостных огнепреградителей высоту запирающего слоя жидкости при нормальном давлении принимают от 10 до 50 см.

Кроме того, для уменьшения размеров барботирующих пузырьков горючей смеси на срезе трубы, погруженной в жидкость гидрозатвора, предусматривают специальные прорези.

Область применения жидкостных огнепреградителей (гидравлических затворов).

Для защиты жидкостных и газовых трубопроводных линий, лотков, производственной канализации и т.п., в которых по условиям эксплуатации может создаться опасность распространения пламени в кинетическом и диффузионном режимах горения, используют жидкостные огнепреградители (гидравлические затворы).

Давайте немного вспомним, в каких случаях происходит кинетическое горение, в каких диффузионное.

Когда распространение пламени происходит в кинетическом режиме горения, то реакция идет со взрывом.

Медленное же распространение пламени по поверхности жидкости наблюдается при диффузионном режиме горения.

Принципиальная схема гидрозатворов низкого давления на газовой линии показана на рис. 2.:

1- корпус; 2- вода; 3- линия подачи воды; 4- подводящая труба; 5- отводящая труба; 6 -линия удаления избытка воды; 7-диск; 8-прорези.

Рис.2. Схема гидравлического затвора низкого давления

Особенности использования огнепреградителей на газовых и жидкостных линиях.

Гидрозатворы широко применяют для защиты наполнительных линий аппаратов с нижней подачей жидкости, сливных линий на сливоналивных эстакадах, переливных линий емкостных аппаратов, производственной канализации на предприятиях с ЛВЖ и ГЖ, лотков насосных помещений и т.п.

Для защиты газовых линий среднего и высокого давления применяют специальные гидрозатворы, которые в отличие от жидкостных огнепреградителей низкого давления имеют небольшое количество запирающей жидкости, снабжены обратным клапаном и предохранительной мембраной.

Принцип работы таких гидрозатворов аналогичен гидрозатвору низкого давления.

Жидкостные огнепреградители по исполнению и комплектности должны строго соответствовать техническим условиям на их изготовление.

При использовании в качестве запирающей жидкости воды огнепреградители целесообразно располагать в отапливаемых помещениях.

При отсутствии такой возможности в воду вносят добавки, понижающие температуру ее замерзания (этиленгликоль, глицерин и т.п.)

Гидравлические затворы .

ГОСТ Р 53323-2009

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ОГНЕПРЕГРАДИТЕЛИ И ИСКРОГАСИТЕЛИ

Общие технические требования. Методы испытаний

Flame arrestors and spark arrestors. General technical requirements. Test methods

ОКС 13.220.20

Дата введения 2010-01-01

с правом досрочного применения*

______________________

* См. ярлык "Примечания"

Предисловие

Предисловие

1 РАЗРАБОТАН Федеральным государственным бюджетным учреждением "Всероссийский ордена "Знак Почета" научно-исследовательский институт противопожарной обороны" Министерства Российской Федерации по делам гражданской обороны, чрезвычайным ситуациям и ликвидации последствий стихийных бедствий (ФГБУ ВНИИПО МЧС России)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 274 "Пожарная безопасность"

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 18 февраля 2009 г. N 99-ст

4 ВВЕДЕН ВПЕРВЫЕ

5 ПЕРЕИЗДАНИЕ. Июль 2019 г.

Правила применения настоящего стандарта установлены в

статье 26 Федерального закона от 29 июня 2015 г. N 162-ФЗ "О стандартизации в Российской Федерации" . Информация об изменениях к настоящему стандарту публикуется в ежегодном (по состоянию на 1 января текущего года) информационном указателе "Национальные стандарты", а официальный текст изменений и поправок - в ежемесячном информационном указателе "Национальные стандарты". В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ближайшем выпуске ежемесячного информационного указателя "Национальные стандарты". Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет (www.gost.ru)

1 Область применения

1.1 Настоящий стандарт распространяется на огнепреградители и искрогасители сухого типа и устанавливает общие технические требования к данным устройствам, а также методы испытаний.

1.2 Настоящий стандарт не распространяется:

- на жидкостные предохранительные затворы;

- огнепреградители, устанавливаемые на технологическом оборудовании, которое связано с обращением горючих веществ, склонных к взрывному распаду без окислителя.

1.3 Настоящий стандарт следует применять при конструировании и изготовлении огнепреградителей и искрогасителей, а также при проведении сертификационных испытаний в области пожарной безопасности и других видов испытаний, устанавливаемых действующими стандартами и нормативно-технической документацией.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ 2.114 Единая система конструкторской документации. Технические условия

ГОСТ 12.2.047 Система стандартов безопасности труда. Пожарная техника. Термины и определения

ГОСТ 15.001 * Система разработки и постановки продукции на производство. Продукция производственно-технического назначения

________________

* Утратил силу. Действует ГОСТ Р 15.301-2000.

Вероятно, ошибка оригинала. Следует читать: ГОСТ Р 15.201-2000 . - Примечание изготовителя базы данных.

ГОСТ 2991 Ящики дощатые неразборные для грузов массой до 500 кг. Общие технические условия

ГОСТ 8273 Бумага оберточная. Технические условия

ГОСТ 14192 Маркировка грузов

ГОСТ 14249 Сосуды и аппараты. Нормы и методы расчета на прочность

ГОСТ 15150 Машины, приборы и другие технические изделия. Исполнения для различных климатических районов. Категории, условия климатических факторов внешней среды

ГОСТ 18321 Статистический контроль качества. Метод случайного отбора выборок штучной продукции

ГОСТ 19729 Тальк молотый для производства резиновых изделий и пластических масс. Технические условия

ГОСТ 23170 Упаковка для изделий машиностроения. Общие требования

ГОСТ Р 8.585 Государственная система обеспечения единства измерений. Термопары. Номинальные статические характеристики преобразования

Примечание - При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования - на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодному информационному указателю "Национальные стандарты", который опубликован по состоянию на 1 января текущего года, и по выпускам ежемесячного информационного указателя "Национальные стандарты" за текущий год. Если заменен ссылочный стандарт, на который дана недатированная ссылка, то рекомендуется использовать действующую версию этого стандарта с учетом всех внесенных в данную версию изменений. Если заменен ссылочный стандарт, на который дана датированная ссылка, то рекомендуется использовать версию этого стандарта с указанным выше годом утверждения (принятия). Если после утверждения настоящего стандарта в ссылочный стандарт, на который дана датированная ссылка, внесено изменение, затрагивающее положение, на которое дана ссылка, то это положение рекомендуется применять без учета данного изменения. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, рекомендуется применять в части, не затрагивающей эту ссылку.

3 Термины и определения

В настоящем стандарте применены следующие термины с соответствующими определениями:

3.1 огнепреградитель сухого типа:

Устройство, устанавливаемое на пожароопасном технологическом аппарате или трубопроводе, свободно пропускающее поток газопаровоздушной смеси или жидкости через пламегасящий элемент и способствующее локализации пламени.

3.2 искрогаситель сухого типа:

Устройство, устанавливаемое на выхлопных коллекторах различных транспортных средств, силовых агрегатов и обеспечивающее улавливание и тушение искр в продуктах горения, образующихся при работе топок и двигателей внутреннего сгорания.

3.3 время сохранения работоспособности при воздействии пламени:

Время, в течение которого огнепреградитель (искрогаситель) способен сохранять работоспособность при разогреве стабилизированным пламенем на пламегасящем элементе при горении газопаровоздушной смеси, проходящей через огнепреградитель (искрогаситель).

3.4 пламегасящий элемент огнепреградителя:

Элемент конструкции огнепреградителя, прямым назначением которого является предотвращение распространения пламени.

3.5 корпус огнепреградителя:

Элемент конструкции огнепреградителя, обеспечивающий размещение пламегасящего элемента и механическое сопряжение с внешними устройствами.

3.6 критический диаметр пламегасящего элемента:

Минимальный диаметр канала пламегасящего элемента, через который может распространяться пламя стационарной парогазовой смеси.

3.7 безопасный диаметр канала пламегасящего элемента:

Конструктивный диаметр канала пламегасящего элемента, выбранный с учетом коэффициента безопасности.

4 Классификация огнепреградителей и искрогасителей

Огнепреградители классифицируются по следующим признакам: типу пламегасящего элемента, месту установки, времени сохранения работоспособности при воздействии пламени.

4.1 По типу пламегасящего элемента огнепреградители подразделяются на:

- сетчатые;

- кассетные;

- с пламегасящим элементом из гранулированного материала;

- с пламегасящим элементом из пористого материала.

4.2 По месту установки огнепреградители подразделяются на:

- резервуарные или концевые (длина трубопровода, предназначенного для сообщения с атмосферой, не превышает трех его внутренних диаметров);

- коммуникационные (встроенные).

4.3 По времени сохранения работоспособности при воздействии пламени огнепреградители делятся на два класса:

- I класс - время не менее 1 ч;

- II класс - время менее 1 ч.

4.4 Искрогасители классифицируют по способу гашения искр и подразделяют на:

- динамические (выхлопные газы очищаются от искр под действием сил тяжести и инерции);

- фильтрационные (выхлопные газы очищаются путем фильтрации через пористые перегородки).

5 Технические требования

5.1 Огнепреградители и искрогасители должны соответствовать требованиям настоящего стандарта, ГОСТ 12.2.047 , ГОСТ 14249 , ГОСТ 15150 , а также других нормативных документов, утвержденных в установленном порядке.

5.2 На корпусе огнепреградителя (искрогасителя) и пламегасящем элементе должны отсутствовать вмятины, царапины и дефекты антикоррозионного покрытия.

5.3 Массогабаритные характеристики огнепреградителя (искрогасителя) должны соответствовать значениям, указанным в технической документации.

5.4 В технической документации на огнепреградитель (искрогаситель) должны быть указаны виды горючей смеси, для защиты которых предназначено изделие, и условия применения (давление, температура).

Конструктивные элементы огнепреградителя (искрогасителя) должны выдерживать силовые нагрузки, возникающие при распространении пламени, с давлением, на которое рассчитано изделие.

5.5 Огнепреградитель (искрогаситель) должен быть работоспособен в течение всего периода эксплуатации в диапазоне температур, приведенном в технической документации.

5.6 Конструкция огнепреградителя (искрогасителя), предназначенного для эксплуатации при отрицательных температурах окружающей среды, должна исключать возможность замерзания воды (влаги) в каналах пламегасящего элемента.

5.7 Конструкция огнепреградителя должна обеспечивать возможность его периодической чистки, если устройство предназначено для работы при наличии в газовом потоке или жидкости механических примесей или паров жидкостей, склонных к кристаллизации или полимеризации.

5.8 Корпус огнепреградителя (искрогасителя), а также разъемные и неразъемные соединения должны обеспечивать герметичность (не должны пропускать пламя, искры и продукты горения) не ниже герметичности защищаемого устройства.

5.9 Размер щелевых зазоров между стенкой корпуса огнепреградителя (искрогасителя) и пламегасящим элементом не должен превышать безопасный диаметр канала.

5.10 Огнепреградители (искрогасители) должны быть стойкими к наружному и внутреннему коррозионному воздействию сред, для работы в которых они предназначены.

5.11 Конструкция огнепреградителя (искрогасителя) должна предусматривать возможность внутреннего осмотра, замены пламегасящего элемента, удобство монтажа.

5.12 Конструктивные элементы огнепреградителя (искрогасителя) не должны деформироваться при локализации пламенного горения в течение времени, равного времени сохранения работоспособности при воздействии пламени.

5.13 При использовании в огнепреградителях (искрогасителях) в качестве пламегасящего элемента гранулированного материала гранулы должны иметь шарообразную или близкую к ней форму.

Гранулы должны быть изготовлены из жаропрочных и коррозионно-стойких материалов.

5.14 Диаметр пламегасящего элемента огнепреградителя (искрогасителя) должен составлять не более 50% его критического диаметра.

5.15 Конструкция огнепреградителя (искрогасителя) должна обеспечивать его надежное фиксированное крепление на технологическом оборудовании или выхлопном коллекторе с учетом вибрационных нагрузок, действующих в течение всего времени эксплуатации.

5.16 К выпускаемому огнепреградителю (искрогасителю) должна прилагаться следующая техническая документация:

- технический паспорт на изделие;

- руководство по эксплуатации.

5.17 Максимальная температура поверхности корпуса искрогасителя, размещаемого в горючей среде (горючие газы, пары, аэрозоли, пыли), должна быть не менее чем на 20% ниже температуры самовоспламенения указанных горючих веществ.

5.18 Время сохранения работоспособности коммуникационного огнепреградителя при воздействии пламени должно соответствовать требованиям, указанным в технической документации на изделие, но не менее 10 мин.

5.19 Конструкция огнепреградителя (искрогасителя) должна предусматривать возможность пломбирования разъемных соединений (за исключением крепежных) в целях контроля его целостности.

5.20 Огнепреградитель (искрогаситель) должен сохранять работоспособность:

- при вибрационных воздействиях, возникающих в процессе эксплуатации. Пределы их изменения должны быть установлены изготовителем и указаны в технической документации на изделие;

- в интервалах температур эксплуатации и хранения, которые должны быть установлены изготовителем и указаны в технической документации на изделие.

5.21 Огнепреградитель (искрогаситель) подлежит замене при повреждении пламегасящего элемента, а также при появлении трещин или вмятин на корпусе.

5.22 Работоспособность огнепреградителя (пламегасящего элемента) через каждые 2 года эксплуатации должна подтверждаться испытаниями на способность огнепреградителя локализовать пламя.

6 Маркировка огнепреградителей и искрогасителей

Маркировка огнепреградителей и искрогасителей должна быть выполнена на русском языке и содержать следующие данные:

- функциональное назначение (тип пламегасящего элемента, рекомендуемое место установки и класс изделия);

- виды горючих смесей, для защиты которых предназначено изделие;

- диаметр условного прохода выходного отверстия;

- температурный режим эксплуатации;

- рабочее давление;

- время сохранения работоспособности при воздействии пламени;

- масса;

- дата изготовления;

- товарный знак или название предприятия-изготовителя;

- номер ТУ.

7 Правила приемки

7.1 Для контроля соответствия огнепреградителя (искрогасителя) требованиям настоящего стандарта проводят испытания: приемо-сдаточные, периодические, сертификационные и типовые.

Все испытания, если иное не оговорено настоящим стандартом, должны проводиться в нормальных климатических условиях, установленных ГОСТ 15150 .

7.2 Приемо-сдаточные испытания огнепреградителей (искрогасителей) проводят в соответствии с ГОСТ 15.001 на образцах опытной партии по программе, разработанной изготовителем и разработчиком.

За партию принимают число изделий, сопровождаемых одним документом.

7.3 Периодические испытания проводят в целях контроля показателей качества продукции и возможности продолжения выпуска изделия. Отбор образцов для испытания проводят по ГОСТ 18321 . Периодическим испытаниям ежемесячно подвергаются 2% от количества выпущенных огнепреградителей (искрогасителей), но не менее чем по четыре образца каждого типоразмера.

7.4 Типовые испытания проводят при внесении конструктивных или иных изменений (технологии изготовления, материала и т.п.), способных повлиять на основные параметры, обеспечивающие работоспособность огнепреградителя (искрогасителя). Программа испытаний планируется в зависимости от характера изменений и согласуется с разработчиком.

Для типовых испытаний отбирают не менее чем по пять образцов огнепреградителей (искрогасителей) каждого типа.

7.5 Сертификационные испытания проводят в целях установления соответствия характеристик огнепреградителя (искрогасителя) настоящему стандарту, а также для выдачи сертификата пожарной безопасности. Для сертификационных испытаний отбирают по три образца огнепреградителей (искрогасителей) каждого типа.

7.6 Объем приемо-сдаточных, периодических и сертификационных испытаний приведен в таблице 1.

Таблица 1 - Объем испытаний огнепреградителей и искрогасителей

Показатели | Пункты настоящего стандарта, содержащие | Виды испытаний |

|||

технические требования | методы испытаний | приемо- | перио- | сертифика- |

|

Способность огнепреградителя локализовать пламя и способность искрогасителя предотвращать зажигание | |||||

Герметичность корпуса огнепреградителя (искрогасителя) | |||||

Максимальная температура поверхности корпуса искрогасителя | |||||

Работоспособность огнепреградителя (искрогасителя) при вибрационных нагрузках | |||||

Время сохранения работоспособности огнепреградителя при воздействии пламени | |||||

Комплектация, внешний вид огнепреградителя (искрогасителя), соответствие изделия конструкторской документации | |||||

Массогабаритные характеристики изделия | |||||

7.7 В случае получения отрицательных результатов по какому-либо виду испытаний количество испытываемых образцов удваивают и испытания повторяют в полном объеме. При получении повторно отрицательных результатов дальнейшее проведение испытаний должно быть прекращено до выявления причин и устранения обнаруженных дефектов.

8 Методы испытаний

8.1 Все испытания (если нет специальных указаний) проводят при температуре окружающей среды, соответствующей температурному диапазону эксплуатации огнепреградителя.

8.2 Испытательное оборудование, стенды и средства измерений, применяемые при проведении испытаний огнепреградителей (искрогасителей), должны иметь паспорт и пройти метрологический контроль в установленном порядке. Указанные в паспорте технические характеристики оборудования и стендов должны обеспечивать режимы испытаний, установленные настоящим стандартом.

8.3 Соответствие параметров огнепреградителя (искрогасителя) требованиям 5.2, 5.3 проверяют путем технического осмотра и/или анализа технической документации согласно таблице 1 с применением соответствующего измерительного инструмента. Класс точности измерительного инструмента определяют по технической документации.

8.4 Массу огнепреградителя (искрогасителя) и массу пламегасящего элемента определяют на весах с погрешностью, не превышающей 2%. Для этого вначале взвешивают полностью укомплектованный огнепреградитель (искрогаситель), после чего его разбирают и взвешивают пламегасящий элемент. Если изделие в соответствии с требованиями технической документации не подлежит разборке, то определяют только массу огнепреградителя (искрогасителя) с пламегасящим элементом.

8.5 Испытания по определению способности огнепреградителя локализовать пламя и способности искрогасителя предотвращать зажигание проводят на экспериментальном стенде. Принципиальная схема экспериментального стенда приведена на рисунке 1.

Для испытаний используют:

а) испытательный стенд, состоящий из двух камер (сгорания и контрольной). Оборудование стенда должно выдерживать давление, возникающее в процессе проведения испытаний.

Камера сгорания должна быть также снабжена штуцерами для размещения датчика давления и источника зажигания.

Контрольная камера должна быть также снабжена штуцерами для размещения датчика давления и источника зажигания. Вместимость контрольной камеры должна превышать вместимость камеры сгорания не менее чем в 5 раз;

б) систему технических устройств, обеспечивающую получение газопаровоздушной смеси по парциальным давлениям компонентов с погрешностью не более 0,5% (об.). В состав системы должно входить следующее оборудование:

- смесительная камера;

- испаритель;

- емкость с легковоспламеняющейся, горючей жидкостью или горючим газом;

- воздушный компрессор;

- трубопроводы с вентилями.

Парциальное давление газового компонента определяют по формуле

где - объемная концентрация -го газового компонента, % (об.);

- общее давление в смесительной камере, кПа.

Смесительная камера должна обеспечивать заполнение камеры сгорания и контрольной камеры требуемой газопаровоздушной смесью при заданных для испытаний значениях давления и температуры;

1 - баллон с горючим газом; 2 - компрессор; 3 - газовый пульт; 4 - смеситель; 5 - свечи зажигания; 6 - реакционная труба; 7 - блок зажигания; 8 - пламегасящий элемент огнепреградителя; 9 - контрольная емкость; 10 - датчик давления; 11 - вакуумный насос

Рисунок 1 - Принципиальная схема экспериментального стенда

в) источник зажигания, обеспечивающий воспламенение газопаровоздушной смеси;

г) систему регистрации воспламенения газопаровоздушной смеси.

Способность огнепреградителя локализовать пламя и способность искрогасителя предотвращать зажигание определяют с использованием тех видов горючей смеси, для защиты которых они предназначены. Допускается проведение испытаний на модельных горючих смесях, которые по нормальной скорости горения близки к указанным смесям, для которых предназначено изделие.

Огнепреградитель (искрогаситель) устанавливают и закрепляют на стенде в соответствии с требованиями технической документации таким образом, чтобы обеспечить герметичность испытываемого изделия и огневых камер.

Проводят заполнение контрольной камеры и камеры сгорания испытательного стенда газопаровоздушной смесью заданной концентрации.

Запускают устройства для регистрации воспламенения газопаровоздушной смеси и включают источник зажигания в камере сгорания.

Критерием воспламенения газопаровоздушной смеси в контрольной камере считают повышение в ней избыточного давления не менее чем в 2 раза по сравнению с первоначальным давлением.

При отсутствии воспламенения газопаровоздушной смеси в контрольной камере считается, что огнепреградитель (искрогаситель) выдержал испытание.

Результаты испытаний считаются положительными, если в трех последовательных испытаниях не зафиксировано проскока пламени (искры) через пламегасящий элемент огнепреградителя или искры через фильтрующий элемент искрогасителя.

8.6 Если огнепреградитель рассчитан на функционирование при атмосферном давлении, допускается испытания по определению способности огнепреградителя к локализации пламени и искрогасителя к предотвращению зажигания проводить без контрольной камеры сгорания. Процесс проскока пламени (искры) через пламегасящий элемент огнепреградителя фиксируют визуально, используя в качестве индикатора зажигание бензина, налитого в поддон, который располагают непосредственно на выходе огнепреградителя (искрогасителя) у пламегасящего элемента.

8.7 Испытания огнепреградителя (искрогасителя) на герметичность проводят в соответствии с "Правилами устройства и безопасной эксплуатации сосудов, работающих под давлением" .

8.8. Максимальную температуру поверхности корпуса искрогасителя определяют при испытаниях на выхлопных коллекторах транспортных средств и силовых агрегатов, на которых устанавливают искрогасители, или оборудовании, имитирующем условия эксплуатации работы топок и двигателей внутреннего сгорания, при номинальной мощности силового агрегата.

Для испытаний используют:

- термоэлектрические преобразователи типа ТХА по ГОСТ Р 8.585 с диаметром не менее 0,5 мм и не более 1,5 мм. На каждый искрогаситель устанавливают три электрических термопреобразователя: два на входе и выходе искрогасителя; третий - в центральной части корпуса искрогасителя;

Порядок проведения испытаний:

- искрогаситель размещают на выхлопном коллекторе силового агрегата;

- включают силовой агрегат и выводят его на режим работы, соответствующий номинальной мощности;

- фиксируют показания температуры каждого термоэлектрического преобразователя в течение 1 ч при непрерывной работе силового агрегата в режиме, соответствующем номинальной мощности.

По результатам измерений определяют максимальное значение температуры из показаний трех термоэлектрических преобразователей, которое принимают за максимальную температуру поверхности корпуса искрогасителя.

8.9 Испытания на вибрационную прочность огнепреградителя (искрогасителя) проводят на вибростенде типа ВЭДС-200 (400) или другого типа с аналогичными характеристиками.

Огнепреградители (искрогасители) крепят к подвижной платформе вибростенда. Испытания проводят по каждой из трех осей координат с частотой не менее 40 Гц и амплитудой не менее 1 мм, продолжительность испытания в каждом из направлений составляет не менее 40 мин.

После вибровоздействий по всем трем осям определяют способность огнепреградителей к локализации пламени и искрогасителей к предотвращению зажигания в соответствии с 8.5.

8.10 Время сохранения работоспособности огнепреградителя при воздействии пламени определяют по интервалу времени, в течение которого огнепреградитель сохраняет способность локализовать пламя. Время сохранения работоспособности при воздействии пламени определяют для огнепреградителей, прошедших испытания на способность локализовать пламя.

Для испытаний используют:

- испытательный стенд, описание которого приведено в 8.5. Два огнепреградителя крепятся к торцам камеры сгорания: один на входе, другой - испытательный - на выходе. Огнепреградитель, размещаемый на входе, препятствует распространению пламени из камеры сгорания в смеситель. В огнепреградитель, размещаемый на входе в контрольную камеру, подается горючая смесь из смесительной камеры. Смесительная камера должна быть проточного типа и обеспечивать горение горючей смеси на поверхности пламегасящего элемента огнепреградителя, прикрепленного на выходе камеры сгорания. Подача горючей смеси должна быть непрерывной и составлять 10, 40, 70 и 100% от номинальной пропускной способности изделия. Количество испытаний, проводимых при каждой из указанных значений подачи, принимается равным 2;

- электрические термопреобразователи ТХА по ГОСТ Р 8.585 с диаметром не менее 0,5 мм и не более 1,5 мм. На испытываемый огнепреградитель, устанавливаемый на выходе камеры сгорания, размещают два электрических термопреобразователя: на входе и выходе, непосредственно в центральной части у пламегасящего элемента;

- вторичные приборы для измерения температуры в интервале от 0°С до 1300°С, имеющие класс точности 0,5.

Проведение испытаний:

- подают горючую смесь из смесительной камеры к испытываемому огнепреградителю (подача соответствует 10% от номинальной пропускной способности изделия) и осуществляют ее зажигание на выходном срезе пламегасящего элемента;

- фиксируют показания температуры каждого электрического термопреобразователя.

По результатам измерений показаний электрических термопреобразователей определяют интервал времени, в течение которого не отмечено распространения пламени по изделию.

Критериями распространения пламени по огнепреградителю считают:

Появление пламени у наружной поверхности корпуса огнепреградителя, а также образование трещин, прогаров и других не установленных конструкторской документацией сквозных отверстий;

- исчезновение пламени у поверхности пламегасящего элемента, фиксируемое визуально и с помощью сигнала с электрического термопреобразователя, размещаемого на выходе огнепреградителя;

- возникновение пламени на входе в испытываемый огнепреградитель, фиксируемое с помощью сигнала с электрического термопреобразователя, размещаемого на входе у пламегасящего элемента.

Повторяют испытания при непрерывной подаче горючей смеси с расходом 10, 40, 70 и 100% от номинальной пропускной способности огнепреградителя, при этом определяют минимальное время за весь цикл испытаний, в течение которого не отмечено распространения пламени по изделию.

Максимальная продолжительность испытания не должна превышать 70 мин.

9 Комплектность

В комплект поставки должны входить:

- огнепреградитель (искрогаситель);

- руководство по эксплуатации, совмещенное с паспортом.

По требованию организаций, занимающихся техническим обслуживанием огнепреградителя (искрогасителя), предприятие-изготовитель должно высылать инструкцию по техническому обслуживанию, перечень запасных частей, инструмента и приспособлений, которые можно заказать на данном предприятии.

Примечание - По согласованию с заказчиком допускается изменять комплектность огнепреградителей, поставляемых для защиты конкретного объекта.

11.1 Конструкторская документация на огнепреградитель (искрогаситель) должна быть оформлена в соответствии с требованиями действующих нормативных документов и откорректирована по результатам испытаний с присвоением в установленном порядке литеры А.

11.2 Технические условия на огнепреградитель (искрогаситель) должны быть разработаны в соответствии с требованиями ГОСТ 2.114 .

11.3 Каждый огнепреградитель должен быть обеспечен руководством по эксплуатации. Руководство по эксплуатации, совмещенное с паспортом, должно содержать сведения, позволяющие потребителю грамотно установить и использовать огнепреградитель (искрогаситель).

Руководство по эксплуатации должно включать в себя следующие разделы:

- титульный лист;

- назначение и основные технические характеристики огнепреградителя;

- комплект поставки;

- устройство и принцип работы огнепреградителя (с необходимыми графическими материалами);

- указания о мерах безопасности при работе с огнепреградителем (искрогасителя). Предупреждение о возможных вредных воздействиях защищаемой технологической среды на организм человека при использовании данного огнепреградителя (искрогасителя);

- порядок эксплуатации огнепреградителя (искрогасителя), в котором должны быть указаны правила установки огнепреградителя (искрогасителя) на защищаемом объекте, периодичность и объем проверок, испытаний огнепреградителя (искрогасителя), значения и допуски изменения параметров, которые контролируют в ходе проведения проверок;

- порядок транспортирования и хранения огнепреградителя (искрогасителя);

- имеющиеся сертификаты (номера, кем выданы и до какого срока действуют);

- свидетельство о приемке и свидетельство о продаже огнепреградителя (искрогасителя);

- гарантийные обязательства предприятия-изготовителя;

- формы таблиц, заполняемых при техническом обслуживании огнепреградителя (искрогасителя).

УДК 614.845.92:006.354 | ОКС 13.220.20 |

|

Ключевые слова: огнепреградители и искрогасители, технические требования, методы испытаний |

||

Электронный текст документа

подготовлен АО "Кодекс" и сверен по:

официальное издание

М.: Стандартинформ, 2019

Воздух или кислород, попав в газопровод, может образовать взрывчатую смесь, поэтому необходимо обязательно предохранять трубопроводы от проникновения в него воздуха или кислорода. На всех взрывоопасных производствах должны быть созданы условия, исключающие возможность возникновения поджигающих импульсов.

Источниками воспламенения, приводящими газовоздушные смеси к взрыву, являются:

- открытое пламя;

- электрические разряды действующего электрооборудования;

- короткое замыкание в электрических проводах;

- искрение в электрических приборах;

- перегорание открытых предохранителей;

- разряды статического электричества.

Взрывобезопасность обеспечивается различными огнепреградителями. устанавливаемыми в трубопроводах, на резервуарах, на продувочных газопроводах, свечах и других системах, где существует опасность взрыва.

Погасание пламени в канале, заполненном горючей смесью, происходит лишь при минимальном диаметре канала, зависящем от химического состава и давления смеси, и объясняется потерями теплоты из зоны реакции к стенкам канала. При уменьшении диаметра канала увеличивается его поверхность на единицу массы реагирующей смеси, т. е. возрастают теплопотери. Когда они достигают критического значения, скорость реакции горения уменьшается настолько, что дальнейшее распространение пламени становится невозможным.

Пламегасящая способность огнепреградителя зависит в основном от диаметра гасящих каналов и гораздо меньше — от их длины, а возможность проникновения пламени через гасящие каналы зависит в основном от свойств и состава горючей смеси и давления. Нормальная скорость распространения пламени является основной величиной, определяющей размер гасящих каналов и выбор типа огнепреградителя: чем она больше, тем меньшего размера канал требуется для гашения пламени. Также размеры гасящих каналов зависят от начального давления горючей смеси. Для оценки пламегасящей способности огнепреградителей применяется т. н. критерий Пекле Ре:

Ре = w cm dcp p /(RT 0 λ 0)) (8.32)

В пределе гашения пламени формула критерий Пекле принимает вид:

Рекр = w см dк р c p p кр /(RT 0 λ 0) (8.33)

где w cm — нормальная скорость распространения пламени; d—диаметр гасящего канала; dк р — критический диаметр гасящего канала; с р — удельная теплоемкость газа при 0°С и постоянном давлении; р — давление газа; р кр — критическое давление газа; R — универсальная газовая постоянная; Т0 — абсолютная температура газа; А0 — теплопроводность исходной смеси.

Таким образом, для расчета пламегасящей способности огнепреградителей необходимы следующие исходные данные:

Нормальные скорости распространения пламени горючих газовых смесей;

Фактический размер максимальных гасящих каналов данного огнепреградителя.

Если полученное значение больше Р екр = 65, огнепреградитель не задержит распространения пламени данной горючей смеси, и наоборот, если Р е < 65, огнепреградитель задержит распространение пламени. Запас надежности огнепреградителя, который находят из отношения Р екр к вычисленному значению Р е, должен составлять не менее 2:

П = Р екр /Р е = 65/Р е > 2,0 (8.34)

Использовав факт постоянства Р екр на пределе гашения пламени, можно вычислить ориентировочный критический диаметр каналов для любой горючей смеси, если известны скорость распространения пламени, а также теплоемкость и теплопроводность газовой системы. Рекомендуются следующие критические диаметры гасящего канала, мм:

- при сжигании газовоздушной смеси—2,9 для метана и 2,2 для пропана и этана;

- при сжигании кислородных смесей в трубах (при абсолютном давлении 0,1 МПа в условиях свободного расширения продуктов сгорания) — 1,66 для метана и 0,39 для пропана и этана.

Конструктивно огнепреградители делятся на четыре типа (рис. 8.10):

- с насадкой из гранулированных материалов;

- с прямыми каналами;

- из металлокерамики или металловолокна;

- сетчатые.

По способу установки — на три типа: на трубах для выброса газов в атмосферу или на факел; на коммуникациях; перед газогорелочными устройствами.

В корпусе насадочного огнепреградителя между решетками находится насадка с наполнителем (стеклянные или фарфоровые шарики, гравий, корунд и другие гранулы из прочного материала). Кассетный огнепреградитель представляет собой корпус, в который вмонтирована огнепреграждающая кассета из гофрированной и плоской металлических лент, плотно свитых в рулон. В корпусе пластинчатого огнепреградителя — пакет из плоскопараллельных металлических пластин со строго определенным расстоянием между ними. У сетчатого огнепреградителя в корпусе размещен пакет из плотно сжатых металлических сеток. Металлокерамический огнепреградитель представляет собой корпус, внутри которого установлена пористая металлокерамическая пластина в виде плоского диска или трубки.

Чаще всего применяются сетчатые огнепреградители (их начали устанавливать еще в начале XIX века в шахтерских лампах (лампах Деви) для предотвращения взрывов рудничного газа). Эти огнепреградители рекомендуются для защиты установок, в которых сжигается газовое топливо. Огнепреграждающий элемент состоит из нескольких слоев латунной сетки с размером ячеек 0,25 мм, зажатых между двумя перфорированными пластинами. Пакет сеток укреплен в съемной обойме.

Корпус огнепреградителя изготовлен из чугунного или алюминиевого сплава и состоит из двух одинаковых частей, соединенных болтами с расположенной между ними съемной обоймой. Кроме рассмотренных сухих огнепреградителей, широко применяются жидкостные предохранительные затворы, предохраняющие газопроводы от попадания взрывной волны и пламени при газопламенной обработке металлов, а также трубопроводы и аппараты, заполненные газом, от проникновения в них кислорода и воздуха.

Рис. 8.10. Типы огнепреградителей: а - насадочный; б - кассетный; в - пластинчатый; г - сетчатый; д - металлокерамический

Жидкостные затворы должны:

- препятствовать распространению взрывной волны при обратных ударах и при воспламенении газов;

- предохранять газопровод от попадания в него кислорода и воздуха;

обеспечивать минимальное гидравлическое сопротивление прохождению потока газа. Кроме того, жидкость из затвора не должна уноситься в виде капель в заметных

Для предотвращения распространения огня по производственным коммуникациям применяют различного типа огнепреградители:

- сухие огнепреградители;

- гидравлические затворы (огнепреградители);

- затворы из измельченных твердых материалов;

- автоматические задвижки, вентили, заслонки;

- водяные и паровые завесы;

- перемычки;

- обвалования, засыпи и т.п.

Рассмотрим подробно некоторые из выделенных видов огнепреградителей.

Сухие огнепреградители.

1. Классификация огнепреградителей:

а) по устройству – ленточные, пластичные, сетчатые, с насадкой из гранулированного материала, с насадкой из пористого материала;

б) по условиям локализации пламени – взрывостойкие, огнестойкие, стойкие к разгрузке давления, температуры, детонационностойкие.

Сухие огнепреградители – это такие защитные устройства, которые свободно пропускают поток жидкости или газов через твердую огнезащитную насадку, но задерживают и гасят пламя.

Принцип действия всех огнепреградителей, несмотря на многообразие конструктивных решений, одинаков. Их защитное действие основано на явлении гашения пламени в узких каналах. Сухими огнепреградителями чаще всего защищают газовые и паровоздушные линии, в которых по условиям технологии или при нарушении нормального режима работы могут образовываться горючие концентрации, а также линии с наличием веществ, способных разлагаться под воздействием давления, температуры или других факторов.

Огнепреградители могут быть в виде сеток или насадок из гранулированных тел или волокон.

Диаметр канала насадки или отверстия сетки огнепреградителя, при котором тепловыделение от горящей смеси будет равно теплопотере, называют критическим диаметром dкр.

Сухими огнепреградителями защищают газовые и паровоздушные технологии:

дыхательные линии резервуаров;

дренажные (стравливающие) линии на аппаратах с газами и ЛВЖ;

паровоздушные линии рекуперационных установок;

линии, идущие от аппаратов на факел;

линии газовой обвязки резервуаров с ЛВЖ;

линии с наличием веществ, способных разлагаться под воздействием давления, температуры и других факторов и т.п.

Устойчивость огнегасящей насадки против взрыва обеспечивается защитой взрывными мембранами предохранительными устройствами.

По своей конструкции огневые заградители бывают:

гравийные, сетчатые, кассетные, из стеклянных или фарфоровых шариков, из металлокерамических пластин или трубок, из фольги, спирально свернутых лент различной формы по сечению, из металловолокна и т.п.

Жидкостные огнепреградители. Огнепреградители жидкостные (гидравлические затворы) применяют для защиты газовых и жидкостных трубопроводных линий, лотков, канализаций, в которых по условиям эксплуатации может создаваться опасность распространения пламени в кинетическом (со взрывом) и диффузионном (распространение по поверхности жидкости) режимах горения.

Гашение пламени в гидрозатворах происходит в момент прохождения (барботажа) горящей газовой или паровоздушной смеси через запирающий слой жидкости в результате дробления ее на тонкие струйки и отдельные пузырьки, в которых оказывается в расчлененном виде фронт пламени. При этом теплоотражающая поверхность пламени увеличивается, и создаются условия для интенсивного отвода тепла при тепловыделении горения.

Гидрозатворы применяются для защиты:

- напорных трубопроводов;

- сливоналивных эстакад;

- производственной канализации на предприятиях с ЛВЖ И ГЖ;

- лотков насосных станций;

- газовых линий (с применением обратного клапана и предохранительной мембраны) и т.п.

Следует отметить, что разгерметизация технологических систем часто происходит через гидрозатворы. Затворная жидкость выбрасывается при чрезмерном повышении давления или вакууме в аппарате.

Надежность гашения пламени в гидрозатворе обеспечивается наличием высоты слоя жидкости, через которую проходит горящая смесь.

Затворы из твердых измельченных материалов. Для предупреждения распространения огня по трубопроводам при транспортировании твердых измельченных материалов, на них монтируются сухие затворы, с помощью которых исключается возможность образования в трубопроводе воздушного пространства.

В качестве сухого затвора применяют шнековых дозер-питатель, секторный, дозер, бункеры между циклонами и топками, шлюзовые затворы и т.д.

Технические требования к огнепреградителям обусловлены выполняемыми ими функциями. Все элементы огнепреградителя должны обладать достаточной механической прочностью, чтобы выдерживать давление, возникающее при детонации; иметь минимальное гидравлическое сопротивление для прохождения газа через огнепреграждающий элемент.

Огнезадерживающая арматура (заслонки, пламяотсекатели). Характерной особенностью в гашении пламени с помощью огнезадерживающих заслонок является тот факт, что еще до подхода пламени они полностью перекрывают живое сечение трубопровода, создавая препятствие на пути движения пламени. При этом одновременно происходит остановка движения транспортного потока.

Важным требованием, определяющим эффективность пламяотсекателей, является их быстродействие: они должны успеть надежно, перекрыть трубопровод до подхода пламени, т.е. для этой цели их оснащают малоинерционным автоматическим приводом, состоящим из датчика (фоторезисторы, термисторы, легкоплавкие замки, синтетические нити) и исполнительного органа (электрический, пневматический, гидравлический).

Быстродействующие пламягасители могут быть различной конструкции:

пробковый отсекатель с пироприводом;

пламяотсекатель с запорным органом в виде сыпучего материала;

автоматические клапаны с чувствительными к взрыву элементами;

отсечные устройства мгновенного действия с исполнительным поршневым механизмом;

отсекающее устройство с шаровыми кранами;

отсекатель-ороситель с шиберной заслонкой;

форсуночные заградительные устройства и т.п.

Своевременное срабатывание заслонок и задвижек оценивают продолжительностью их срабатывания, при этом время срабатывания ее t1 должно быть меньше длительности движения пламени t2 до места расположения задвижки, т.е. t1 < t2.

Время срабатывания чувствительного элемента зависит от его вида и может колебаться от долей секунды (фотореле) до нескольких минут (легкоплавкие сплавы). Время срабатывания привода не превышает одной секунды.

Литература

Огнепреградители и искрогасители. Общие технические требования. Методы испытаний. ГОСТ Р – 53323. – М. : Стандартинформ, 2009.

Огнепреградители. // Электронный ресурс: [ режим доступа ] : goz.ru

© Размещение материала на других электронных ресурсах только в сопровождении активной ссылки

Контрольные работы в Магнитогорске, контрольную работу купить, курсовые работы по праву, купить курсовую работу по праву, курсовые работы в РАНХиГС, курсовые работы по праву в РАНХиГС, дипломные работы по праву в Магнитогорске, дипломы по праву в МИЭП, дипломы и курсовые работы в ВГУ, контрольные работы в СГА, магистерские диссертации по праву в Челгу.